Fertigungstechnologien

Polieren

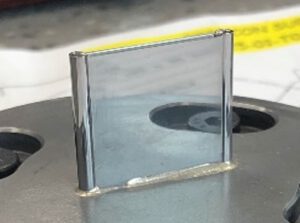

Unsere Polierabteilung verfügt über verschiedene Möglichkeiten Teile zu polieren. Dadurch können wir geringstmögliche Reibung und minimalste geometrische Verzerrungen kombinieren. Diesen Prozess nennen wir Geo-Gleiss und er wird auf alle unsere Matrizen und Stempel angewandt.

Wenn Sie das Geo-Gleiss Etikett auf der Verpackung finden, können sie sichergehen, dass Sie ein geometrisch perfektes Werkzeug mit spiegelglatter Oberfläche bekommen. Dadurch bringt Ihnen das Werkzeug ein Mehr an Leistung.

Unsere Werkzeug werden von hochqualifizierten Technikern hergestellt und sie können durch automatisierte Prozesse poliert werden. Dadurch werden eine gleichmässige Oberflächengüte und wettbewerbsfähige Preise sichergestellt. Unsere Techniker arbeiten dabei eng mit der Messtechnik zusammen durch deren Scan- und 3D-Messtechnologien geringste Massabweichungen erkannt werden können

Die Oberflächengüte beträgt, falls gewünscht < Ra 0,05 mm. Dadurch weisen die Funktionsflächen von Matrizen und Stempeln geringste Oberflächenrauheiten auf. Die Werkzeuge haben eine spiegelglatte Oberfläche die aber nicht die geometrische Perfektion beeinträchtigt. Gratfreie Teile und eine lange Maschinenlaufzeit zwischen den Reinigungszyklen sind dadurch möglich.

Oberflächenbearbeitung mit Geo-Gleiss

Geo Gleiss – um die Welt der Präzision beliefern zu können, bietet SUMCA die besten Oberflächen. Mit <20 Nanometern ist geringste Reibung bei absoluter Präzision gewährleistet. Der Prozess wird von unseren Mitarbeitern sorgfältig kontrolliert, die mit ihrer Erfahrung und den notwendigen Messinstrumenten Probleme jederzeit erkennen können. Scharfe Schneidkanten – garantiert, Kanten geschliffen – garantiert. Die Effizienz liegt im Detail. Besprechen Sie Ihre Anforderungen mit uns!

Drahterosion

Unser moderner Maschinenpark in der Drahterosion eröffnet unseren Kunden die Möglichkeit, Formen zu entwickeln die vor der Entwicklung des 3D-Modells am Markt nicht verfügbar waren.

Formveränderte Matrizen können wir perfekt anpassen. Unsere Kunden profitieren von unserem grossen Maschinenpark in dem wir mit verschiedenen Drahtdurchmessern schneiden:

- 0.12

- 0.2

- 0.25

Das Know-How im Unternehmen umfasst die Bearbeitung von Hartmetall und von gehärtetem Stahl die in unserer klimatisierten Produktion durchgeführt werden.

Unsere Maschinen sind ausgestattet mit Referenz-Spannsystemen von Erowa, Progrit und System 3R (Macro, Refix und Matrix 142 & 110). Diese Spannsysteme sind identisch mit denen, die unsere Kunden verwenden. Dadurch wird sichergestellt, dass die Werkzeuge genau so produziert werden, wie sie später in der Presse beim Kunden eingesetzt werden.

Die Erosions-Abteilung verfügt über eine eigene Koordinatenmessmaschine und ein 2D-Voreinstellgerät, wodurch unsere gut ausgebildeten Fachkräfte in der Lage sind autonom zu arbeiten.

Senkerosion

Der Maschinenpark in der Senkerosion ist mit einem detaillierten Wartungsplan optimiert. Die Abteilung arbeitet praktisch rund um die Uhr, um eine flexible Produktion und Lieferungen nach den Anforderungen unserer Kunden sicherzustellen.

Der Maschinenpark in unserer LED-beleuchteten und klimatisierten Produktionshalle bietet die optimalen Voraussetzungen für perfekte Qualität. Unsere Maschinen sind ausgestattet mit Referenz-Spannsystemen von Erowa, Progrit und System 3R (Macro, Refix und Matrix 142 & 110). Diese Spannsysteme sind identisch mit denen, die unsere Kunden verwenden. Dadurch wird sichergestellt, dass die Werkzeuge genau so produziert werden, wie sie später in der Presse beim Kunden eingesetzt werden.

Die Erosions-Abteilung verfügt über eine eigene Koordinatenmessmaschine und ein 2D-Voreinstellgerät, wodurch unsere gut ausgebildeten Fachkräfte in der Lage sind autonom zu arbeiten. Unsere Techniker haben umfangreiche Erfahrung in der Bearbeitung von Hartmetallen und gehärteten Stählen und sie arbeiten eng mit der Fräs-Abteilung zusammen, in der die Elektroden für die perfekten Formen und Konturen hergestellt werden.

In der Abteilung ist eine grosse Anzahl von Elektroden auf Lager, für wiederkehrende Arbeiten und um Konturen, Kosten und Lieferzeiten für unsere Kunden zu optimieren.

Messtechnik

Die Abteilung Qualitätssicherung ist seit 2018 in einem neu erbauten Gebäudeteil untergebracht. Dieser ist voll klimatisiert mit einer Temperaturabweichnung von < ±1°C und mit modernster LED-Beleuchtung ausgestattet. Fünf bestens ausgebildete Messtechniker arbeiten an unseren Koordinaten-Messmaschinen von Leitz (mit 4. Achse und Laser-Scannen) und Mitutoyo (mit Kontakt-Scannen).

Weshalb ist das Scannen wichtig? Die Möglichkeit, das theoretisch konstruierte Teil mit dem tatsächlich hergestellten Teil zu vergleichen ist von grösster Bedeutung. In allen Werkzeuganwendungen ist das Werkzeugspiel zwischen Matrize und Stempeln, oder den Stempeln untereinander für die Funktion von entscheidender Bedeutung. Die Möglichkeit, diese Formen der Matrizen und der Stempel zu scannen, wie komplex sie auch sind und mit den vorgegeben Konturen zu vergleichen ist für die Produktion unerlässlich.

Unsere Messtechnik hat keine Begrenzung in der Grösse der zu messenden Radien, ob nach innen oder aussen, unser Team hat die notwendigen Mittel um die korrekte Geometrie zu messen.

Mit unseren 20 Jahren Erfahrung im Umgang mit Referenz-Schnellspannsystemen können wir die Messungen in Relation zum Spannsystem validieren. Dazu gibt es 2 Methoden: Die Werkzeuge werden direkt auf der Palette des Spannsystems hergestellt oder sie werden nach der Produktion darauf ausgerichtet. Beide Methoden werden täglich verwendet. Damit erhalten Sie hochpräzise Werkzeuge, die auch ohne Expertenkenntnisse direkt in der Pulverpresse gespannt werden können und genauso hochpräzise Pressteile erzeugen.

Die maximale Tischgrösse unserer Messmaschinen beträgt 1500×800 mm. Die messbaren Aussenkonturen liegen bei 700 mm und einer Höhe von 400 mm für Innenformen. In der täglichen Handhabung haben die meisten Werkzeuge <400 mm³.

Schleifen

Bei der Produktion unserer Werkzeuge sind in der Regel Schleifprozesse notwendig. Dies kann sowohl für die Vorbereitung eines anderen Bearbeitungsvorgangs notwendig sein, aber auch für die Endbearbeitung eines funktionskritischen Details am Werkzeug. Mit Schleifen stellen wir also sowohl einfache Bezugsflächen her als auch komplexe Endformen.

Wir sind in der Lage eine Vielfalt von Schleifprozessen durchzuführen, von Flachschleifen und Rundschleifen bis zu CNC-Profilschleifen und CNC-Koordinatenschleifen.

Die Genauigkeiten liegen bei bis zu <0,002 mm Massabweichung und einer Oberflächengüte von >0,05 Ra. Wir schleifen sowohl Hartmetalle als auch verschiedene Stähle, inklusive gesinterten Stählen, sowohl als Einzelteile als auch in Chargen.

Die Produktion erfolgt unter klimatisierten Bedingungen und unsere Fachkräfte verfügen über ein breites Know-How für alle Schleifprozesse.

Hartfräsen

Seit 2006 nutzt SUMCA das Hartfräsen um höchste Präzision mit den besten Oberflächen zu verbinden. Unser Maschinenpark umfasst 3-Achs, 4-Achs und 5-Achs Maschinen. Besonders interessant ist, dass alle Maschinen mit komplett synchronisierten Bewegung laufen, abhängig von der geforderten Form. Dadurch wird sichergestellt, dass alle Radien, Winkel und Schnittpunkte richtig interpoliert werden, um Spannungen in den Werkzeugen zu vermeiden. Wir haben die richtige Maschine für jede Anwendung mit guten Durchlaufzeiten.

Hartfräsen wird sowohl für die Endbearbeitung von gehärtetem Stahl eingesetzt als auch für die Herstellung von Elektroden für die Senkerosion. Das Fräsen erfolgt auf Basis von 3D-Modellen, die wir von unseren Kunden erhalten oder in unserer Konstruktion erstellen. Wir können auch sehr kleine Radien herstellen, bis zu R 0,05 mm.

Der Maschinenpark ist mit einem detaillierten Wartungsplan optimiert und die Abteilung arbeitet praktisch rund um die Uhr, um eine flexible Produktion und Lieferungen nach den Anforderungen unserer Kunden sicherzustellen.

Unsere Mitarbeiter verfügen über sehr tiefes Fachwissen bezüglich Fräswerkzeugen und deren Anwendung in der Fräsmaschine, dass sie auch ständig durch neue Projekte weiterentwickeln.

Herunterladbare Dokumente

The production of the tool, the functional air gaps have been extremely well executed.

This is the best execution of this style of tool that I have received to date”.

Back to top

Back to top